RTO蓄热氧化炉去除效率优化策略:从燃料到运行的全流程解析

RTO(蓄热式热氧化器)作为工业有机废气处理的核心设备,其去除效率直接影响环保达标与生产成本。然而,实际运行中,燃料质量、废气特性、蓄热陶瓷性能及运行参数等多重因素交织影响,导致效率波动。本文从四大维度深入剖析RTO效率优化的关键点,并提出针对性解决方案。

一、燃料质量:热值与成分的双重挑战

1. 热值不足:效率的“隐形杀手”

问题:低热值燃料无法提供足够热量,导致废气氧化温度不足(通常需达到760℃以上)。

案例:某化工厂使用低热值燃料,RTO去除效率从95%降至82%,VOCs排放超标。

解决方案:

优选高热值燃料(如天然气、液化石油气);

增设燃料热值在线监测系统,实时调整供气量。

2. 成分复杂:杂质与水分的“双重打击”

问题:燃料中杂质(如硫化物)与水分影响燃烧稳定性,降低炉内温度均匀性。

数据:水分含量每增加1%,炉温下降约15℃,去除效率降低3%-5%。

解决方案:

安装燃料预处理装置(如脱水、脱硫设备);

定期检测燃料成分,优化配比。

二、废气特性:流量、温度与成分的综合影响

1. 流量过大:停留时间的“缩水效应”

问题:高流量下废气停留时间不足(通常需≥0.75秒),导致氧化不完全。

案例:某汽车涂装厂因生产线扩产,废气流量增加30%,RTO效率从98%降至88%。

解决方案:

增设废气缓冲罐,平衡流量波动;

优化RTO炉体结构,延长停留时间。

2. 初始温度低:能耗的“无底洞”

问题:低温废气需消耗更多燃料升温,增加运行成本。

数据:废气初始温度每降低10℃,燃料消耗增加5%-8%。

解决方案:

利用余热回收系统预热废气;

优化生产工艺,减少低温废气产生。

3. 成分复杂:氧化反应的“拦路虎”

问题:复杂成分(如卤代烃、颗粒物)增加氧化难度,堵塞蓄热陶瓷。

案例:某电子厂因废气含硅烷,RTO效率从96%骤降至75%。

解决方案:

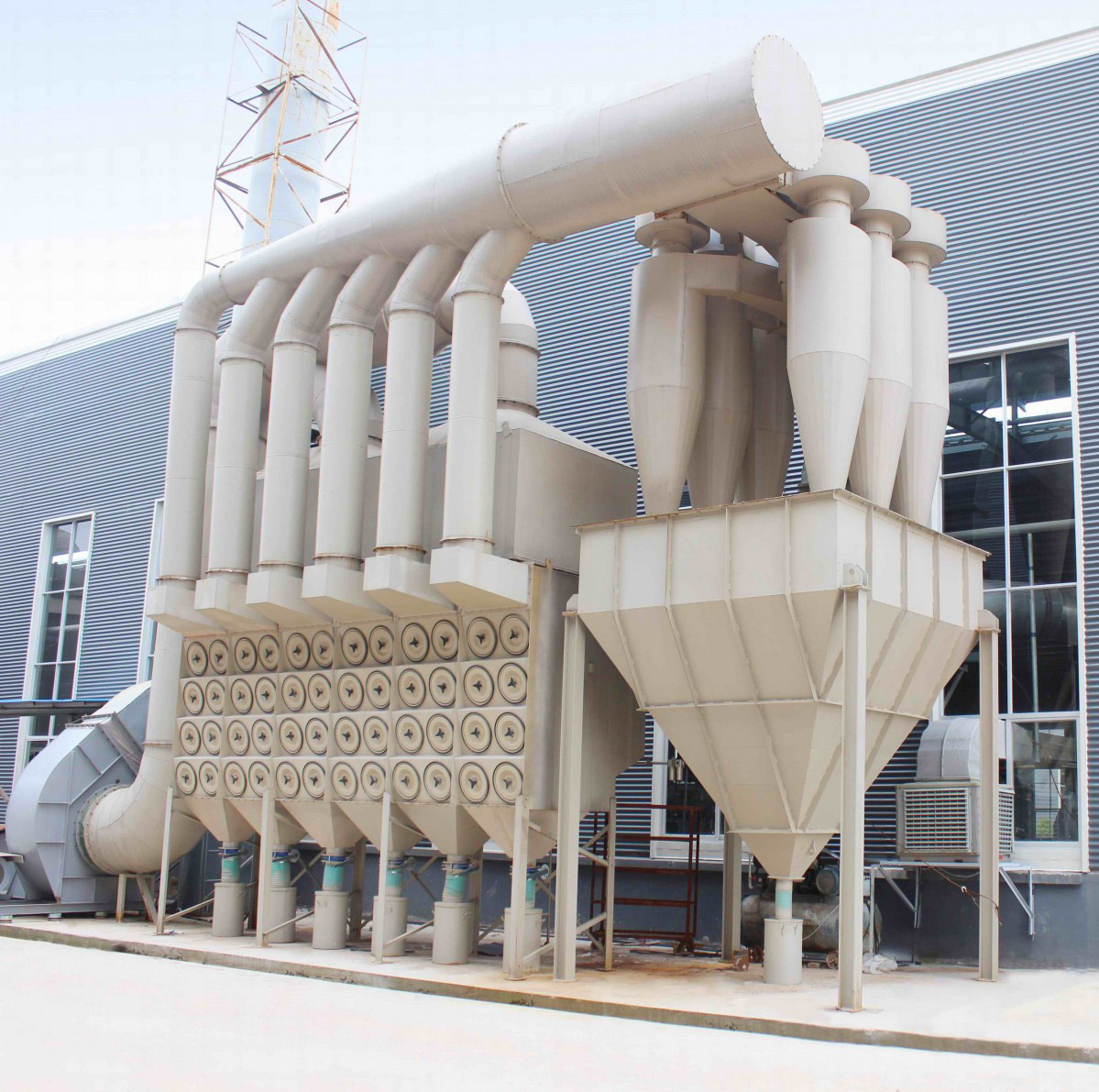

增设预处理设备(如洗涤塔、静电除尘器);

定期清洗蓄热陶瓷,防止堵塞。

三、蓄热陶瓷:热传导与堵塞的博弈

1. 热传导性能:效率的“加速器”

问题:劣质陶瓷热传导慢,导致炉温分布不均,影响氧化效率。

数据:优质陶瓷热传导系数提升20%,RTO效率提高3%-5%。

解决方案:

选用高导热系数陶瓷(如堇青石、莫来石);

优化陶瓷填充结构,提升热交换效率。

2. 堵塞问题:效率的“慢性病”

问题:颗粒物与高沸点有机物凝结,堵塞陶瓷孔隙,增加气流阻力。

案例:某制药厂因废气含高沸点有机物,RTO效率半年内从95%降至80%。

解决方案:

定期反吹清洗陶瓷;

增设陶瓷堵塞监测系统,及时预警。

四、运行参数:温度与停留时间的精准调控

1. 温度控制:效率的“生命线”

问题:温度过高增加能耗与设备损耗,过低则氧化不完全。

数据:温度每偏离最佳值(760℃-820℃)10℃,效率下降2%-3%。

解决方案:

安装多点温度监测系统,实时调控;

优化燃烧器设计,提升控温精度。

2. 停留时间:效率的“时间窗”

问题:停留时间过短导致氧化不完全,过长则增加运行成本。

案例:某印刷厂因停留时间不足,RTO效率从97%降至85%。

解决方案:

根据废气成分与流量,优化炉体尺寸;

增设流量调节阀,精准控制停留时间。

结论:效率优化的“四步走”策略

燃料优化:优选高热值、低杂质燃料,确保燃烧稳定性;

废气预处理:通过洗涤、除尘等手段降低废气复杂性;

陶瓷维护:选用高导热陶瓷,定期清洗防止堵塞;

运行调控:精准控制温度与停留时间,实现高效氧化。

通过以上策略,RTO去除效率可稳定维持在95%以上,为企业实现环保达标与降本增效的双赢目标提供坚实保障